|

|

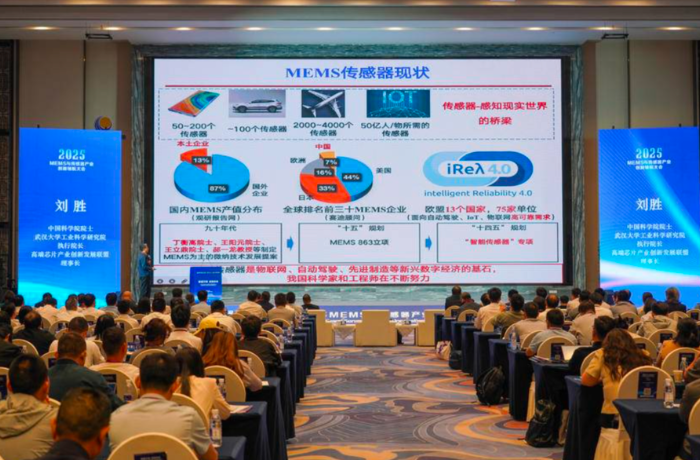

4月28日,湖北孝感高新区内气氛热烈,以“智感万物 创领未来”为主题的2025MEMS与传感器产业创新领航大会在此盛大举行。现场高朋满座,来自全国各地的300余位行业专家学者、企业代表及省市有关部门领导齐聚一堂,共同为传感器产业的发展出谋划策。 大会伊始,中国科学院院士、武汉大学工业科学研究院执行院长、高端芯片产业创新发展联盟理事长刘胜,与孝感高新区党工委副书记、管委会主任舒俊共同为先进传感器联合创新基地揭牌,标志着孝感高新区在传感器领域的产学研深度融合迈入新阶段。在随后的技术论坛环节,北京北方华创展示深硅刻蚀设备与原子层沉积系统最新进展;武创芯研介绍其全流程MEMS设计软件,使设计效率提升3倍;武汉飞恩分享MEMS压力芯片以±0.5%满量程的高精度批量供应主流车企的成果;华中科技大学的激光气密封装技术、湖北大学国际领先的日盲紫外光电技术等行业前沿成果也纷纷发布。

在互动交流环节,参会者围绕传感器在智能汽车、物联网等领域的应用展开热烈讨论。有企业代表提问:“在车规级传感器市场,如何进一步提升国产传感器的可靠性和稳定性,以满足车企日益严苛的要求?”对此,专家们从材料选择、制造工艺优化以及检测标准完善等方面给出建议。还有企业关注在物联网大规模应用场景下,传感器如何实现低功耗与高性能的平衡,现场嘉宾也结合自身经验,分享了在芯片设计、电源管理等方面的创新思路。 当前,传感器已广泛渗透至多个行业领域,并在部分领域展现出突出的市场占有率。在 汽车工业领域 ,传感器是实现汽车智能化、网联化的关键部件。以胎压监测传感器为例,据市场调研机构数据显示,全球新车胎压监测传感器装配率已超过90%,而在中国市场,随着相关法规强制要求,其装配率也接近100% 。此外,汽车中的压力传感器、温度传感器、加速度传感器等用于发动机管理、安全系统、自动驾驶辅助等系统,博世、大陆集团等企业占据全球汽车传感器市场较高份额,不过国内企业如华工科技、保隆科技等也在快速崛起,保隆科技的TPMS(胎压监测系统)传感器年出货量已突破千万套 。 在 消费电子领域 ,传感器同样不可或缺。智能手机作为典型代表,集成了加速度计、陀螺仪、光线传感器、指纹传感器等多种传感器。以全球智能手机市场为例,加速度计和陀螺仪几乎100%标配,用于实现计步、屏幕旋转、游戏操控等功能。根据Counterpoint Research数据,意法半导体(STMicroelectronics)在全球手机MEMS传感器市场中占有重要地位,尤其在加速度计和陀螺仪领域,市场份额位居前列 。 工业自动化领域 是传感器应用的重要阵地。在智能制造场景中,压力传感器、位移传感器、视觉传感器等用于监测设备运行状态、生产流程控制等。例如,在石油化工行业,压力传感器用于监测管道压力,确保生产安全稳定,霍尼韦尔、西门子等企业的压力传感器产品在工业市场中拥有较高的市场占有率。同时,视觉传感器在工业机器人的分拣、装配等环节发挥关键作用,基恩士、康耐视等企业的视觉传感器产品占据全球工业视觉传感器市场的主要份额 。 在 医疗健康领域 ,传感器的应用也日益广泛。血糖传感器在糖尿病患者的日常监测中不可或缺,德康医疗(Dexcom)、美敦力(Medtronic)等企业的连续血糖监测传感器在全球市场占据主导地位。此外,心电传感器、血压传感器等在可穿戴健康设备中广泛应用,苹果公司Apple Watch系列产品集成的心率传感器等健康监测功能,带动了消费级医疗传感器的普及,也推动了相关技术的发展 。 技术创新方面,众多新品不断涌现。苏州领慧立芯在光通信芯片领域实现单业务线五倍增长,并发布了包括RTD/TC温度传感器24bit Sigma-Delta ADC - LHA7668B在内的四大类传感器信号链产品及多款模拟芯片。其中,电化学传感器模拟前端AFE - LHE3302不仅能用于工业电化学气体监测,还瞄准了连续血糖监测(CGM)市场。北京振电智感则凭借颠覆性自供电技术研发出摩擦电振动传感器,突破外接电源限制,解决了商业化过程中的稳定性问题,适用于强磁场、电场等特殊物理场景。 尽管市场前景广阔,但传感器行业发展也面临诸多挑战。技术层面,高端传感器设计、制造工艺(如MEMS晶圆加工)、封装测试等环节仍存在短板,国内与欧美国家存在一定“代差”;产业链协同方面,材料(如敏感元件)、设备(光刻机、刻蚀机)、EDA工具等上游环节依赖进口,且中低端传感器市场存在产能过剩、企业利润率低(约10%-15%)、研发投入不足(平均占比不足5%)等问题。而在提升产品性能和应对挑战的过程中,仿真分析技术正成为关键手段,在传感器研发设计环节发挥着不可替代的重要作用。 在传感器设计研发环节,结构仿真通过构建高精度的传感器结构模型,模拟不同环境下的力学性能,优化传感器的形状、尺寸和材料分布。例如,传统压力传感器在长期高压环境下使用时,容易出现结构变形导致测量精度下降的痛点。借助结构仿真,工程师可以模拟压力传感器在极端压力条件下的力学响应,提前发现结构薄弱点,调整内部支撑结构和材料参数,增强传感器的抗变形能力,使测量精度在复杂工况下仍能保持稳定,有效解决了产品可靠性不足的问题 。 热仿真技术则通过模拟传感器工作时的热量产生、传递和分布,解决产品过热导致性能下降和功耗过高的痛点。以智能穿戴设备中的生物传感器为例,由于设备空间紧凑,传感器长时间工作产生的热量难以散发,不仅会影响传感器的准确性,还会增加设备的功耗。利用热仿真,工程师可以精确分析传感器在不同工作模式下的温度变化,优化散热路径和封装材料,设计出更高效的散热结构。这不仅能将传感器工作温度控制在合理范围内,确保数据采集的准确性,还能降低因高温导致的额外功耗,延长设备续航时间 。 通过CAE分析,可以将结构、热、流体等多物理场进行耦合仿真,全面评估传感器在复杂工况下的性能,解决单一物理场分析无法满足实际应用需求的痛点。在工业自动化领域的气体流量传感器设计中,气体流动时产生的压力、温度变化以及流体对传感器结构的冲击力等多因素相互影响。传统设计方法难以综合考虑这些复杂因素,导致传感器在实际使用中存在测量误差大、使用寿命短等问题。而借助CAE多物理场耦合分析,工程师可以模拟气体在不同流速、温度下通过传感器的完整过程,优化传感器内部流道设计和敏感元件布局,显著提升传感器的测量精度和稳定性,满足工业自动化对高精度、高可靠性传感器的需求 。 有限元分析将传感器的连续体离散成有限个单元,对每个单元进行力学、热学等分析计算,进而得到整个传感器的性能数据,大幅提高设计精度,减少物理试验次数,解决研发周期长、成本高的痛点。例如在MEMS加速度传感器设计中,其微观结构复杂,传统试验验证方式成本高且效率低。利用有限元分析,工程师可以在设计初期就对MEMS加速度传感器的微小结构进行应力应变分析,快速验证不同设计方案的可行性,避免因设计缺陷导致的物理试验失败,将研发周期缩短约30%,同时降低研发成本,加速产品上市进程。 此次大会的成功举办,为传感器行业搭建了交流合作平台,有助于推动技术创新、加强产业链协同,尤其是为仿真分析等技术在传感器领域的深度应用提供了新的思路与契机,助力中国传感器产业在全球竞争中突破困境,实现从追赶到超越的跨越,满足不断增长的智能化市场需求,在工业、医疗、汽车、消费电子等领域发挥更为关键的作用。 |