|

|

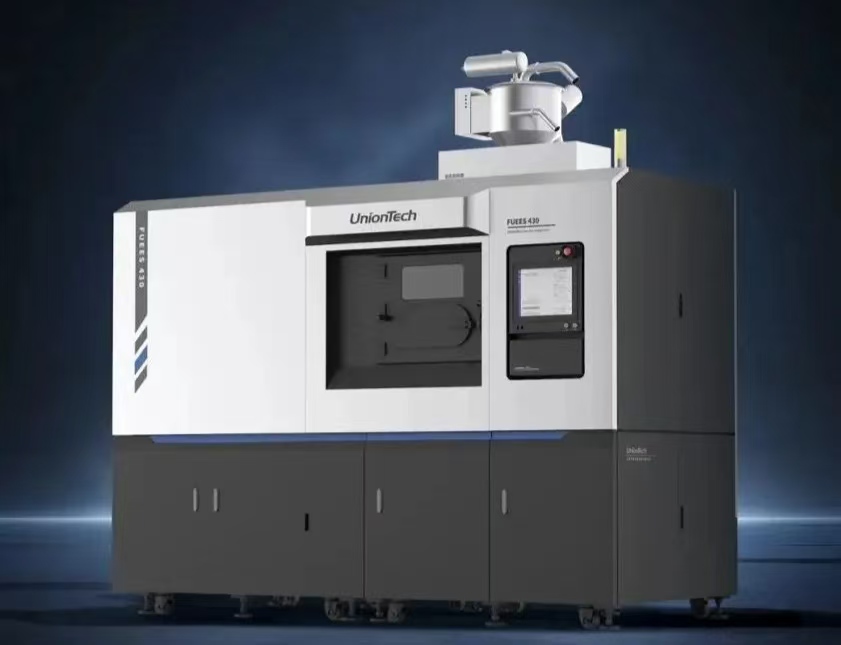

3D打印与仿真分析:重塑制造业的创新双引擎 4月19日至22日,第26届国际鞋业暨第九届国际体育产业博览会上,一款专为金属鞋模量产设计的3D打印机惊艳亮相。这台设备不仅展现了3D打印技术在传统制鞋行业的突破,更以其高效、精准的生产能力,引发了汽车、航空航天、医疗等多个领域对增材制造技术应用的深度思考。事实上,3D打印技术自诞生以来,便以“快速成型”的核心优势,成为企业产品研发的得力助手——通过直接将数字模型转化为物理样品,大幅缩短研发周期、降低试错成本,让复杂结构验证与设计迭代变得触手可及。

这一价值与仿真分析、有限元分析(FEA)、计算机辅助工程(CAE)技术形成了奇妙的呼应。仿真技术通过虚拟建模与数据推演,在设计阶段提前验证产品性能、预测潜在问题,同样以低成本、高效率的方式助力企业优化设计方案。当3D打印的“实体验证”与仿真分析的“虚拟推演”相结合,二者共同构建起覆盖产品全生命周期的创新体系,成为制造业数字化转型的关键驱动力。正因如此,随着3D打印技术在各行业的渗透,仿真分析技术也同步迎来了更广阔的应用空间,二者相辅相成的价值链条逐渐成为行业关注焦点。

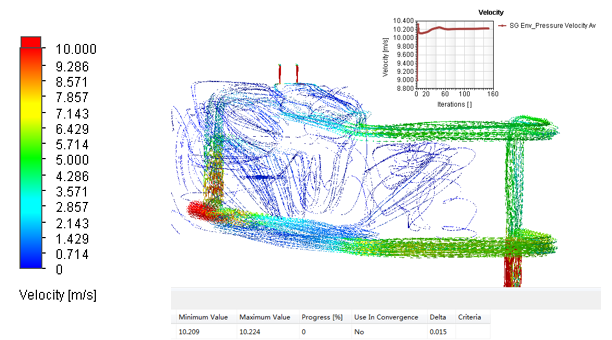

一、3D打印机类型多样,各有特色 3D打印机根据打印原理,主要分为熔融层积成型(FDM)、立体光刻(SLA)、选择性激光烧结(SLS)、多喷头粘结(PolyJet)等。FDM通过加热并挤出热塑性塑料材料逐层堆积成型,设备成本较低、操作简便,广泛应用于家庭、小型企业的简单模型制作与教育领域。SLA利用紫外线激光固化液态光敏树脂,打印精度极高,常被应用于珠宝设计、医疗器械、高精度零部件制造等对细节要求严格的领域。SLS通过激光束烧结粉末状材料成型,可处理金属、尼龙等多种材料,打印成品强度高,在航空航天、汽车制造、医疗等工业领域发挥重要作用。PolyJet则通过喷头喷出液态光敏树脂并利用紫外线固化,支持多材料、多颜色同时打印,适用于复杂原型制作与设计验证。 从应用场景划分,3D打印机可分为工业级、教育科研级和桌面级。工业级3D打印机具备高精度、高速度、高强度等特性,常用于汽车制造、航空航天、医疗器械等对产品质量和性能要求极高的行业;教育科研级3D打印机兼顾性价比与操作性,为学校和研究机构提供教学实践与技术研发的平台;桌面级3D打印机则以亲民的价格和便捷的操作,满足个人用户和小型企业的简单打印需求,如创意模型制作、个性化家居配件生产等。 按材料类型分类,3D打印机可分为塑料3D打印机、金属3D打印机、陶瓷3D打印机等。塑料3D打印机使用的材料成本低、成型速度快,适合快速原型设计与低强度应用;金属3D打印机能够制造高强度、高韧性的零部件,在高端制造业中不可或缺;陶瓷3D打印机则凭借材料的耐高温、耐腐蚀特性,应用于高温环境下的工业部件制造。 二、3D打印技术优势显著,挑战并存 3D打印技术具有独特优势。在设计自由度方面,它突破了传统制造工艺的限制,允许设计师实现复杂几何形状和内部结构的设计,例如仿生结构、拓扑优化结构等。在个性化定制领域,3D打印能够根据客户需求快速生产定制化产品,如定制化医疗器械、个性化首饰等。在材料利用上,3D打印采用逐层堆积的增材制造方式,大幅减少材料浪费,降低生产成本的同时更加环保。在生产效率方面,尤其在原型制作阶段,3D打印能够快速将设计转化为实物,设计师可以在短时间内完成多个版本的迭代优化,加速产品研发进程。此外,3D打印支持本地化生产,减少对传统供应链的依赖,提高企业应对市场变化的灵活性。 然而,3D打印技术也面临诸多挑战。成本方面,在小批量生产时,3D打印的单位成本往往高于传统制造工艺,且设备购置和材料成本较高,对中小企业形成一定的资金压力。打印速度方面,大规模生产时,3D打印的效率相对较低,难以满足大规模订单的快速交付需求。材料种类上,虽然近年来不断丰富,但与传统制造材料相比,3D打印材料在性能和适用范围上仍存在局限性,部分特殊应用场景的需求难以满足。打印质量方面,3D打印成品的表面粗糙度较高,复杂细节的处理能力有限,通常需要进行后处理加工以达到使用要求,且打印精度受设备、材料和工艺等多种因素制约。此外,3D打印技术涉及知识产权保护问题,同时对操作人员的专业知识和技能要求较高,增加了技术推广的难度。 三、仿真分析赋能3D打印,优化产品设计 仿真分析在3D打印增材制造领域发挥着重要作用,主要包括结构仿真分析、流体仿真分析、热仿真分析等。 在结构仿真分析方面,工程师可在3D打印前通过仿真软件模拟测试零件的力学性能,如强度、刚度等,优化材料分布和打印结构。例如,在设计复杂的工业零部件时,通过结构仿真分析可以确定最佳的支撑结构和材料填充方式,在保证零件性能的前提下,减少材料用量,缩短打印时间和成本。 流体仿真分析在3D打印中同样具有重要意义。以户外作业的3D打印设备为例,在打印过程中,挤出的半流质材料质地柔软,易受外界气流影响而发生变形。通过流体仿真分析设备工作时的流场,研究喷头附近的风速分布、气流对打印材料的作用力等,可优化设备设计,避免因气流干扰导致的打印缺陷,提高打印质量和效率。在食品3D打印领域,计算流体动力学(CFD)仿真可用于确定最佳的加工参数,如层高度、沉积厚度、体积流量等,分析挤出过程中材料在喷嘴内的流动状态以及打印产品的残余应力,确保食品打印的成型效果和品质。 热仿真分析对于3D打印过程中的温度控制和变形预测至关重要。例如在3D打印模具时,通过热仿真分析不同冷却方案下模具表面和内部的温度变化,对比传统冷却水路与随形冷却水路的散热效果。结果显示,随形冷却水路能够更均匀地降低模具温度,减少因热变形导致的产品缺陷,提升模具冷却效率,缩短注塑周期,提高生产效率和产品质量。 四、3D打印与仿真分析在多行业的协同应用 (一)航空航天领域 在航空航天领域,3D打印技术被用于制造复杂的发动机部件和轻量化结构件。通过拓扑优化设计与3D打印结合,可制造出传统工艺无法实现的空心结构,在保证强度的同时大幅减轻重量。而仿真分析则在设计阶段对部件的气动性能、热应力分布进行模拟,提前发现潜在问题并优化设计。例如,某航空企业通过仿真分析优化3D打印的发动机叶片冷却通道结构,有效提升了叶片的散热效率和使用寿命。 (二)医疗行业 在医疗行业,3D打印技术为个性化医疗带来了变革。医生可以根据患者的CT或MRI数据,通过3D打印制作出1:1的人体器官模型,用于手术规划和模拟。同时,3D打印的定制化植入物,如钛合金骨科植入物,能够更好地贴合患者的生理结构。仿真分析在此过程中,通过模拟植入物在人体环境中的力学性能、生物相容性等,确保产品的安全性和有效性。 (三)汽车制造领域 汽车制造领域,3D打印技术常用于快速制造汽车零部件原型,加速产品研发。同时,对于一些小批量生产的高性能汽车,3D打印的轻量化零部件可以提升车辆的性能。仿真分析则用于优化3D打印零部件的结构设计,确保其在复杂工况下的可靠性,例如通过仿真分析优化3D打印的汽车悬挂系统部件,提升车辆的操控性能和稳定性。 此次国际鞋业暨国际体育产业博览会展示了3D打印技术在特定领域的创新应用,也凸显了仿真分析在3D打印产品设计优化中的关键作用。对于在产品设计中遇到问题的3D打印和增材制造企业,仿真分析、有限元分析、CAE分析等技术手段能够有效强化产品设计,提升产品的可靠性和性能,推动3D打印技术在更多领域的应用与发展,为工业制造业带来新的变革与机遇。 |